PLC

Il PLC ( controllore logico programmabile ) è il più diffuso dispositivo usato nell'automazione industriale, si tratta di un apparato progettato e costruito per poter operare in condizioni elettriche anche ostili (24/24 h in condizioni critiche di temperatura, umidità e sbalzi di tensione).

Trattandosi di un elaboratore a tutti gli effetti, il PLC è costituito

da una parte hardware formata da cavi e altri oggetti fisici e da una

parte software costituita, dalle istruzioni che formano il programma che

deve essere eseguito.

Esso, acquisisce i segnali d'ingresso che gli giungono dai sensori di

campo e in base al loro valore e a quanto stabilito dal programma, emette

i necessari segnali di uscita indirizzandoli verso gli attuatori.

Struttura del PLC

Un controllore programmabile ha un hardware composto da tre componenti

fondamentali:

- unità centrale , cioè

la parte che organizza le attività del controllore;

- unità ingressi/uscite (I/O)

che consente il collegamento tra l'unità centrale ed il sistema da controllare;

- unità di programmazione

che consente l'interfaccia uomo/macchina; questo dispositivo consente

di scrivere il programma nella memoria del PLC.

Dal punto di vista dell'impiego i PLC possono essere:

- sequenziali , impiegati

per realizzare automatismi funzionanti secondo una logica sequenziale.

- - multifunzionaloi ,

impiegati in tutti quei casi in cui, oltre a funzioni della logica sequenziale,

quando sono richieste operazioni di: misura, regolazione (PID), posizionamento,

controllo assi etc..

Unità centrale

È la parte che organizza tutte le attività del controllore; dallo schema a blocchi in figura;, essa è costituita da elementi fondamentali: scheda processore (PLC), memorie, alimentatore.

Scheda processore (CPU)

Denominata anche CPU (central processor unit) o ALU (arithmetic-logic

unit), è la parte più importante del PLC perché consente la coordinazione

di tutte le attività del comando.

La CPU legge i segnali d'ingresso rilevati da pulsanti, finecorsa, sensori

e trasduttori vari.

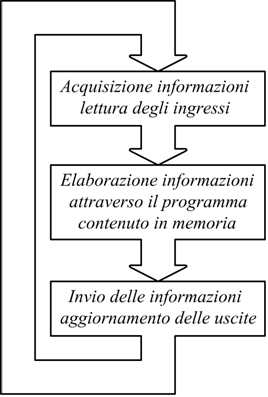

Il PLC esegue ciclicamente delle scansioni che possono essere

- sincrona di ingresso e di uscita

- sincrona di ingresso e asincrona di

uscita

- asincrona di ingresso e di uscita

Nella scansione sincrona di ingresso e di uscita sia la lettura che l'invio dei dati avvengono in sincronismo, cioè simultaneamente per tutti gli ingressi e per tutte le uscite.

Nella scansione sincrona di ingresso e asincrona di uscita, tutti gli ingressi vengono letti simultaneamente, mentre l'invio dei dati alle uscite vengono fatti in tempi diversi.

Nella scansione asincrona di ingresso e di uscita, sia la lettura degli ingressi che l'aggiornamento delle uscite vengono fatti in tempi diversi; in questo caso sia le uscite che gli ingressi vengono aggiornati ogni volta che si ottiene un risultato durante l'esecuzione del programma; il tempo di risposta (il tempo che passa tra la variazione degli ingressi e la corrispondente variazione delle uscite) è notevolmente ridotto rispetto ai due precedenti casi.

Alimentatore

L'alimentatore è necessario per il funzionamento della CPU, eroga una

tensione continua di pochi Volt (in genere da 5 a 24V).

Memorie

Le memorie del PLC sono distinte in base alla loro funzione.

La memoria di sistema, serve per conservare

le istruzioni per la gestione del dispositivo e costituisce il vero e

proprio sistema operativo del PLC.

La memoria di programma, dove sono

registrate le istruzioni del programma che il PLC deve eseguire generalmente

costituita da una EPROM che non può essere ac cidentalmente modificata.

La memoria dati; suddivisa in due parti:

memoria di ingresso e memoria di uscita.

Nella prima viene memorizzato e continuamente aggiornato dai sensori di

campo lo stato delle variabili di ingresso. Nella seconda la CPU scrive

ad ogni scansione lo stato delle uscite che deve essere trasmesso all'esterno.

Per realizzare una operazione di automazione, possono essere seguite due

modalità: logica cablata o logica programmata. Ad esempio supponiamo di

voler accendere un lampadina; sarà sufficiente usare un interruttore in

un circuito chiuso, ovviamente alimentato da un generatore che accenderà

la lampadina. Abbiamo in questo caso una logica

cablata.

Potremmo effettuare al stessa operazione interponendo fra l'interruttore

e il resto del circuito un controllore programmato in modo tale da accendere

la lampadina in caso di chiusura del tasto.

Abbiamo in questo caso una logica programmata.

E' bene specificare che in questo caso il PLC potrebbe tramite il software

eseguire l'operazione inversa (spegnere la lampadina in caso di chiusura

del tasto).

Programmazione del PLC

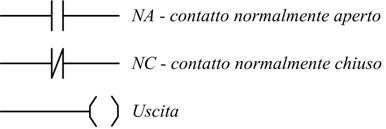

Un PLC può supportare sia linguaggi letterali che linguaggi grafici; il linguaggio più diffuso per la soluzione di problemi di automazione col PLC è, appunto, il diagramma a contatti o ladder (diagramma a scala). I simboli più ricorrenti in linguaggio ladder sono;

E' piuttosto semplice codificare una funzione logica booleana in linguaggio ladder.

Con questi elementi è praticamente possibile risolvere tutti i problemi

di logica combinatoria.

Operazioni di tipo sequenziale (dove la condizione dell'uscita non dipende

solo dallo stato attuale degli ingressi ma anche dagli stati assunti in

precedenza dall'uscita stessa) sono possibili ricordando le funzioni di

memoria ad attivazione già visti.

Oltre ai simboli dei contatti NA ed NC, ( noi ) useremo le sigle I0,I1, etc. per indicare gli ingressi e le sigle OP0,OP1, etc.. per indicare le uscite.

Timers

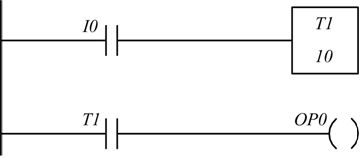

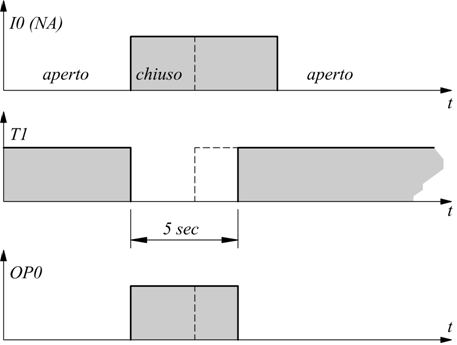

I timers vengono indicati convenzionalmente col prefisso T. Il timer T1 normalmente UP. Quando viene attivato chiudendo il contatto I0 il timer diventa DN per 10 secondi e poi si porta (permanentemente) UP. Accendendo la lampada di uscita OP0 (con un ritardo di 10 secondi appunto) .

C'è poi, l'esigenza di resettare il timer . Il contatto I0 (NA) sulla prima riga attiva il timer T1 normalmente UP.

Nella seconda riga si osserva che se I0 non viene attivato il timer è

sempre in stato di reset (UP) a causa del contatto I0 (NC). Questa condizione

viene meno nel momento dell'attivazione del contatto I0.

Si nota che la disattivazione di I0 (NA) determina il reset di T1 anche

se l'intervallo di preset è ancora in esecuzione.

La lampada di uscita OP0 si attiva solo quando viene attivato I0 rimane

accesa per tutto l'intervallo di preset se simultaneamente è chiuso I0(NA)

e T1 è attivo.

Contatori

I contatori vengono indicati convenzionalmente col prefisso C.

Il pulsante di comando I0 , ogni volta che viene premuto, produce un incremento

del contatore C1.

Il contatore C1 UP diventa 'alto' quando raggiunge la fine del conteggio, quando il contatore raggiunge il suo valore di PRESET ( 5 in questo caso) si accende permanentemente l'uscita OP0.

Ovviamente è possibile resettare il contatore C1 utilizzando un pulsante adibito a tale operazione:I1 in questo caso,

Tutti gli esercizi di seguito riportati, sono riproducibili col software

Ladsim demo di bytronic reperibile a:

bytronic.net/html/software_demos.html. Oppure qui

la versione solo per pc a 32bit (decomprimere in file zip e nella cartella

Ladsim Demo cliccare su ladsim.exe)

edutecnica

edutecnica