Acciaio

L'acciaio è uno dei materiali più importanti e utilizzati al mondo, grazie alle sue caratteristiche uniche che lo rendono indispensabile in diversi settori, tra cui:

- Industria e costruzioni: l'acciaio è ampiamente utilizzato nella costruzione di edifici, infrastrutture, ponti, veicoli, macchinari e altri manufatti. La sua resistenza, duttilità, resistenza alla corrosione e al calore lo rendono un materiale ideale per supportare grandi strutture e carichi pesanti.

- Energia: l'acciaio è utilizzato nella produzione e trasmissione di energia elettrica, nei settori petrolchimico e del gas, nelle energie rinnovabili e nella costruzione di centrali elettriche, turbine eoliche, impianti di perforazione e stoccaggio di gas e petrolio.

- Automobilistico e trasporti: l'acciaio è ampiamente impiegato nella produzione di automobili, treni, aerei, navi e mezzi pesanti, grazie alla sua resistenza alla deformazione, all'impatto e alla fatica. Contribuendo così alla sicurezza dei mezzi di trasporto e alla riduzione del peso per migliorare l'efficienza energetica.

- Packaging e utensileria: l'acciaio è utilizzato per la produzione di contenitori, recipienti, utensili di taglio e lavorazione delle materie prime, garantendo la resistenza e la durabilità necessarie per questi scopi.

L'importanza dell'acciaio risiede nella sua versatilità, resistenza, durabilità, affidabilità, facilità di lavorazione e sostenibilità, che lo rendono un materiale fondamentale per lo sviluppo e la crescita di molteplici settori industriali in tutto il mondo; tuttavia, esso non è disponibile immediatamente in natura ma deve essere ottenuto tramite l'altoforno, da cui si spilla ghisa. La ghisa può anche essere usata come tale, ma si adopera soprattutto per ottenere acciaio che possiamo definire nel modo seguente:

L'acciaio è una lega metallica costituita da ferro (Fe) e carbonio (C), con contenuto di carbonio inferiore al 2,11%.

Nel seguito della pagina verranno approfonditi i seguenti argomenti:

L’acciaio ha :

- una massa volumica di: $7859 {kg}/m^3$

- una temperatura di fusione di : $1500°C$

- un modulo di elasticità di : $210\; GPa = 2,1×10^11\; N/m^2$

Produzione dell’acciaio

La produzione dell’acciaio è attualmente ottenuta quasi esclusivamente tramite l’altoforno.

Dopo aver ottenuto la ghisa dall’altoforno speciali forni convertitori si occupano di raffinare quest’ultima mediante un'operazione che riduce la quantità di carbonio e di altre impurità (zolfo, fosforo, ossigeno, ecc.) derivanti dal processo produttivo del ciclo siderurgico, dai materiali di carica del forno o dai prodotti delle fasi precedenti.

Il diverso contenuto di carbonio fa assumere all’acciaio e alla ghisa proprietà meccaniche e tecnologiche molto diverse.

La maggior parte dei materiali ferrosi per l’industria e l'edilizia è costituita da acciai al carbonio, o acciai comuni, formati da leghe di ferro, carbonio e modeste percentuali di altri elementi. Sono acciai al carbonio i cosiddetti acciai da costruzione, impiegati per le armature del cemento armato o per le carpenterie metalliche, così come gli acciai per costruzioni meccaniche.

Conversione

La conversione della ghisa in acciaio è un processo chiamato decarburazione che consiste essenzialmente nel ridurre il tenore di carbonio, fino a raggiungere quello previsto per i vari tipi di acciaio; inoltre in questa fase si ricavano anche i cosiddetti semilavorati che, a seconda della loro forma, possono essere bramme, di sezione rettangolare, billette (o blumi), di sezione quadrata o lingotti.

La decarburazione avviene all'interno di grandi contenitori detti convertitori, entro i quali la ghisa fusa viene sottoposta all'azione di aria in pressione per produrre l'eliminazione del carbonio in eccesso sotto forma di gas.

Nei convertitori avviene essenzialmente una diminuzione della percentuale di carbonio della ghisa madre trattata. La diminuzione avviene introducendo nella carica metallica allo stato fuso dell'aria (o ossigeno) che provoca l'ossidazione, vale a dire la combustione, degli elementi da eliminare e la produzione del calore necessario per l'operazione.

La produzione dell'acciaio con la ghisa madre è pertanto un processo chimico in cui avvengono: una fase iniziale di ossidazione e una fase finale di riduzione. La produzione dell'acciaio con i convertitori è il metodo più economico: per la rapidità del processo, il limitato costo dell’impianto e il limitato costo d'esercizio, dato che non viene utilizzato alcun combustibile.

L'acciaio viene ottenuto partendo da una carica metallica completamente o parzialmente costituita da ghisa madre appena prelevata dall'altoforno a (circa) 1300 °C. La ghisa liquida deve essere parzialmente decarburata (cioè impoverita di carbonio) e defosforata insufflando ossigeno puro su di essa, in modo che il carbonio e il fosforo brucino direttamente:

$2C+ 0_2→2CO$

$4P+50_2→2P_2O_5$

Il tipo di convertitore attualmente più diffuso è il convertitore a ossigeno L.D. che ha assunto un ruolo notevole negli ultimi anni. Il forno Martin-Siemens è in costante declino anche se notevoli sono stati i progressi e i miglioramenti fatti recentemente.

Fra i convertitori, quello Bessemer è pressoché scomparso, mentre viene ancora utilizzato, ma è ormai in rapido e irreversibile declino, quello Thomas. Buon interesse e applicazioni in aumento conservano i moderni forni elettrici ad arco, di grande potenza soprattutto per la loro elasticità di funzionamento; in futuro la loro maggiore diffusione dipenderà sempre più dal costo dell’energia elettrica.

Al di là del modo in cui vengono prodotti, in generale, gli acciai presentano buone caratteristiche di resistenza meccanica, lavorabilità con macchine utensili, saldabilità e plasticità a caldo, mentre mostrano scarsa fusibilità.

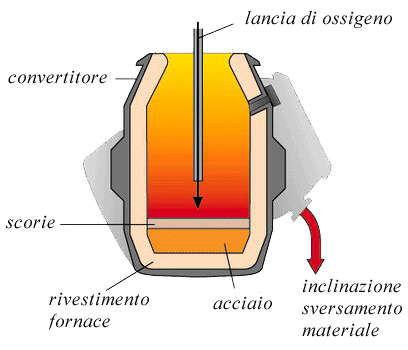

Convertitore L.D.

I vantaggi economici e la buona qualità dell’acciaio prodotto con i convertitori L.D. hanno, in pochi anni, reso obsoleti altri metodi di produzione dell’acciaio, come il processo Bessemer e in parte anche i processi Thomas e Martin-Siemens.

Il convertitore L.D. (Linz-Donawitz) è un grosso recipiente a forma di doppio tronco di cono, simile ai convertitori Bessemer e Thomas, ma con il fondo chiuso. La carica metallica, costituita in gran parte da ghisa madre, viene affinata con un getto d’ossigeno puro che arriva sulla superficie del bagno del convertitore.

L’ossigeno immesso con una lancia in quantità fino a 1500 Nm3/min e in pressione dà luogo a una affinazione molto rapida. Il forte e rapido aumento della temperatura della carica metallica rende necessaria l’aggiunta di minerale di ferro o rottami d’acciaio, sino a una percentuale del 30%, affinché la temperatura stessa non raggiunga valori eccessivamente elevati e, pertanto, pericolosi.

Forma, dimensioni e tempi del processo. La forma dei convertitori L.D. è chiaramente visibile nella illustrazione in alto, mentre le dimensioni sono andate con il tempo fortemente aumentando, per cui oggigiorno essi producono 300÷400 t di acciaio per ogni colata.

Rivestimento interno. La parte interna del convertitore è costituita da uno strato di mattoni di dolomite cotta impastata con il 6% di catrame sopra uno strato di magnesite.

Lancia dell’ossigeno. Il processo L.D. consiste essenzialmente in

una serie di reazioni di ossidazione degli elementi contenuti nella carica. L’ossidazione è, come si è visto, provocata da un getto d’ossigeno soffiato dall’alto mediante una lancia posizionata a una distanza di 1,5÷2,5 m dalla superficie del bagno metallico. Le lance dei primi convertitori L.D. avevano un unico ugello centrale,

ma successivamente si sono adottate lance a fori multipli.

L’ossigeno puro al 99,5% arriva alla lancia con una pressione di

1÷1,5 MPa (= 10÷15 bar) e il consumo è di 50÷55 Nm3 per ogni tonnellata d’acciaio prodotto.

Materiali costituenti la carica. Nel convertitore in posizione inclinata sono immessi normalmente i seguenti materiali: ghisa madre, rottame, calce, fluorina e minerale del ferro.

La ghisa madre costituisce la parte preponderante della carica del convertitore (dal 70% al 90%). Introdotta allo stato liquido au- menta ulteriormente la sua temperatura per le reazioni esotermiche di ossidazione di alcuni elementi in essa contenuti.

Il rottame di solito viene aggiunto nella quantità di 200÷300 kg per ogni tonnellata d’acciaio prodotto.

La calce viene aggiunta in pezzi aventi dimensioni di 5÷30 cm. Mediamente vengono immessi 50÷80 kg di calce per ogni tonnellata di acciaio prodotto.

La fluorina è costituita essenzialmente da fluoruro di calcio (CaFe2) in pezzatura di 5÷30 cm. Il consumo è di 0÷8 kg per ogni tonnellata d’acciaio prodotto.

I minerali del ferro sono gli stessi impiegati nell'altoforno in pezzatura da 0,8 a 3 cm e in quantità da 5 a 20 kg per ogni tonnellata d’acciaio prodotto.

Qualità dell’acciaio prodotto. L’acciaio prodotto con il processo L.D. è molto buono per i seguenti motivi:

- è privo del dannoso azoto che provoca fragilita;

- la percentuale di fosforo è molto bassa;

- La percentuale d’ossigeno è nettamente inferiore a quella degli acciai ottenuti secondo altri processi.

Per questi e altri motivi il processo si è andato rapidamente diffondendo in tutto il mondo.

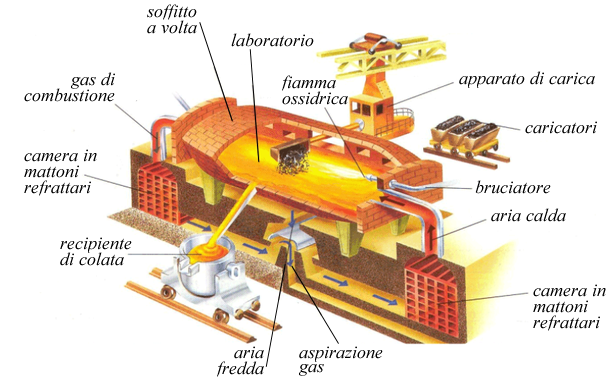

Metodo Martin-Siemens

Nel disegno prospettico qui sotto riportato è rappresentato un forno Martin-Siemens e con un accenno alle tubature per mezzo delle quali sono immessi nel laboratorio il gas combustibile e l'aria, mentre vengono portati al camino i fumi.

Il laboratorio, che sostanzialmente è un forno a riverbero con un bacino a pianta rettangolare a piccola profondità e con il fondo leggermente digradante verso il foro di colata che si trova sulla parte posteriore. Il bacino del laboratorio, chiamato di solito "suola", è costituito da mattoni refrattari ricoperti da uno strato, pure refrattario, dello spessore di 20 cm. A seconda del tipo di ghisa madre utilizzata si possono avere tre diversi tipi di suola:

- suola basica,

- suola acida,

- suola neutra.

La volta del laboratorio è, quasi sempre, di refrattario acido. Con riferimento al disegno schematico, il gas combustibile entra nella camera piena di mattoni refrattari, disposti ad alveare, che hanno una temperatura di 1200 °C: il gas, quindi, si riscalda sottraendo loro calore, arrivando a una temperatura di 1000÷1100 °C. Contemporaneamente, anche l’aria (necessaria per la combustione) entra nella camera pure ripiena di mattoni refrattari disposti ad alveare e, dopo un percorso a zig-zag perviene anch'essa a una temperatura di 1000÷1100 °C.

Gas combustibile e aria entrano, pertanto, nel laboratorio a temperatura molto alta per cui reagendo tra loro (vale a dire bruciando) riscaldano la carica metallica con una lunga fiamma che la lambisce dall'alto e di lato, portandola a una temperatura sui 1800 °C, sufficientemente al di sopra di quella di fusione.

Contemporaneamente, sempre con riferimento al disegno schematico sopra, a sinistra del laboratorio attraverso i condotti fuoriescono i fumi della combustione che attraversano dall'alto al basso le camere piene di mattoni refrattari, i quali cedono parte del loro calore.

Dopodiché i fumi vengono depurati per mezzo di apparecchiature (non indicate nel disegno) e pervengono al camino per fuoriuscire nell'atmosfera.

Per quanto detto, le camere di sinistra gradatamente si riscaldano mentre quelle di destra si raffreddano. Dopo (circa) mezz'ora, azionando le valvole si inverte il percorso dei fluidi; e questa inversione dei percorsi si effettua ogni qualvolta la temperatura delle camere recuperatrici ha subito uno sbalzo di (circa) 50 °C.

In passato veniva spesso usato gas di gasogeno; oggigiorno si preferisce gas di cokeria o gas d'altoforno o, più spesso, gas metano. Di recente è stato introdotto l'uso di ossigeno con delle lance attraverso la volta del forno per aumentare la produttività e la qualità dell'acciaio ricavato, dato che in questo modo la percentuale del nocivo azoto viene ridotta.

L’ossigeno introdotto con l'aria in eccesso, oppure l'ossigeno del minerale introdotto sotto forma di ossido, reagisce con il carbonio della ghisa madre formando ossido di carbonio (CO) che sale in superficie e brucia come anidride carbonica (CO2).

Verso la fine del processo, il tipo di fiamma da ossidante diviene riducente (facendo scarseggiare l'ossigeno con la diminuzione della quantità d’aria introdotta) per cui avviene una parziale disossidazione del bagno metallico.

Il processo Martin-Siemens dura alcune ore per cui c'è la possibilità di prelevare continuamente dei campioni del l’acciaio in formazione ed esaminarne in pochi minuti la composizione chimica con appositi strumenti.

Forni elettrici a induzione

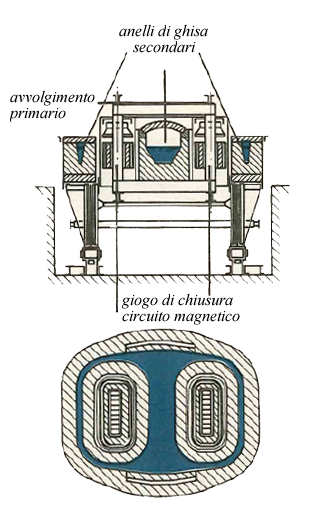

I forni elettrici a induzione sono di due categorie:

● a bassa frequenza

● ad alta frequenza.

Forni a bassa frequenza

Questi forni sono anche chiamati "forni a frequenza industriale" (dato che sono alimentati alla frequenza di rete) oppure forni a canale (per la forma caratteristica "a canale" in cui è contenuta la carica metallica).

Essi funzionano secondo il principio del trasformatore industriale a corrente alternata il cui circuito secondario è costituito dalla carica da fondere. Qui di seguito è riportato un disegno schematico di questo tipo di forno in cui:

- l’avvolgimento primario è costituito da molte spire percorse da corrente a una tensione di 3÷:5 kV e frequenza di linea (50 Hz) avvolte su di un nucleo di ferro a forma di telaio situato in un piano verticale;

- il secondario è costituito dalla carica metallica da fondere e trattare disposto a doppio anello. Questo secondario è equipaggiato con una sola spira in corto circuito percorsa da corrente indotta a elevatissima intensità e bassa tensione in grado di portare (per effetto joule) tutta la carica metallica contenuta nel crogiuolo a doppio anello alla temperatura di fusione.

Questo tipo di forno elettrico ha applicazioni limitate nel campo siderurgico dato che esistono non facili problema di isolamento termico e di raffreddamento del nucleo di ferro. E’ invece abbastanza usato nella metallurgia del rame.

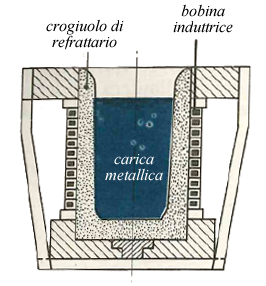

Forni ad alta frequenza

I forni elettrici ad alta frequenza (o forni a induzione senza nucleo) sono costituiti da un crogiuolo di materiale refrattario avvolto da una bobina di rame formata da un grosso filo tubolare percorso internamente da acqua di raffreddamento. La bobina è collegata a una sorgente di corrente alternata a frequenza variabile da 1 a 10 kHz. La bobina di rame produce un forte campo elettromagnetico variabile che induce, nella carica metallica contenuta nel crogiuolo, delle correnti di alta intensità che, in breve tempo, portano a fusione, per effetto joule, la carica stessa. Uno schema tipico di un forno a crogiuolo ad alta frequenza è rappresentato nel disegno schematico seguente.

Forno elettrico ad arco

Negli ultimi decenni si è avuta una rapida affermazione del processo L.D. a scapito dei metodi Martin-Siemens, Thomas e Bessemer, mentre il forno elettrico ha avuto sviluppo e rilancio soprattutto con i forni di grande potenzialita. Lo sviluppo seppur lento del forno elettrico è giustificato dai seguenti motivi:

- facilità di funzionamento (sia con carica solida sia con carica liquida);

- rendimento termico elevato;

- versatilità nella produzione di una vasta gamma di acciai;

- procedimento valido sia per le piccole che per le grandi acciaierie;

- rapidita del processo.

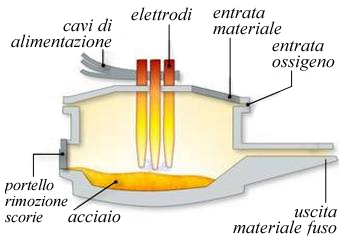

Nei forni elettrici ad arco, l’energia elettrica destinata a fondere la carica metallica, è trasformata in calore per mezzo di un arco voltaico che scocca tra gli elettrodi di grafite e la carica metallica stessa.

Gli elettrodi sono collegati tra loro attraverso la superficie del bagno. La suola del forno, pertanto, non è conduttrice per cui questi forni vengono anche denominati "forni elettrici ad arco diretto a suola non conduttrice".

La forma dei forni ad arco è quasi sempre quella indicata nel disegno schematico in alto: un grande cilindro di lamiera rivestito internamente di materiale refrattario, provvisto anteriormente del canale di colata e, dalla parte opposta, di una porta di carica. Il forno è montato su una culla.

I tre elettrodi disposti verticalmente passano attraverso la volta e sono concentrati nella parte centrale del crogiuolo, per cui le pareti e la volta del forno risultano molto meno sollecitati termicamente con un notevole beneficio nel consumo di refrattario.

Il caricamento per i piccoli forni (0,5÷3 t) avviene attraverso una porta laterale mentre in tutti gli altri avviene dall’alto, dopo aver sollevato e spostato lateralmente gli elettrodi.

Gli elettrodi sono di carbone amorfo continui tipo Séderberg oppure di grafite e il loro diametro varia con la potenza elettrica installata e può arrivare sino a 600 mm.

La corrente trasmessa è di 25÷30 A per ogni cm2 di sezione. Il consumo è di 5 kg per ogni tonnellata di acciaio prodotta.

La tensione tra ed elettrodo varia da 80 a 380 V. Il consumo di energia diminuisce a mano a mano che aumenta la capacita del forno. Il movimento verticale degli elettrodi deve avvenire automaticamente in modo da mantenere costante la lunghezza dell’arco e quindi la potenza assorbita da ciascun elettrodo. Ciò è realizzato con servomotori che sono costituiti da:

- un motore elettrico;

- un sistema idraulico comandato elettricamente.

Nel caso invece si debba procedere alla carica del forno, allora il movimento di salita degli elettrodi viene comandato manualmente ed escludendo il regolatore automatico.

Argomenti correlati:

edutecnica

edutecnica