Ferro

Il ferro è il metallo di gran lunga più usato; è di color argenteo e molto tenero. Allo stato puro, proprio per questa sua ultima caratteristica, è scarsamente utilizzato, mentre di impiego quasi esclusivo sono le sue leghe, principalmente con il carbonio, che formano acciai e ghise.

I limiti di composizione teorici di queste leghe sono:

- acciaio: da 0,05 a 2,11% di carbonio;

- ghisa: da 2,11 a 6,67% di carbonio.

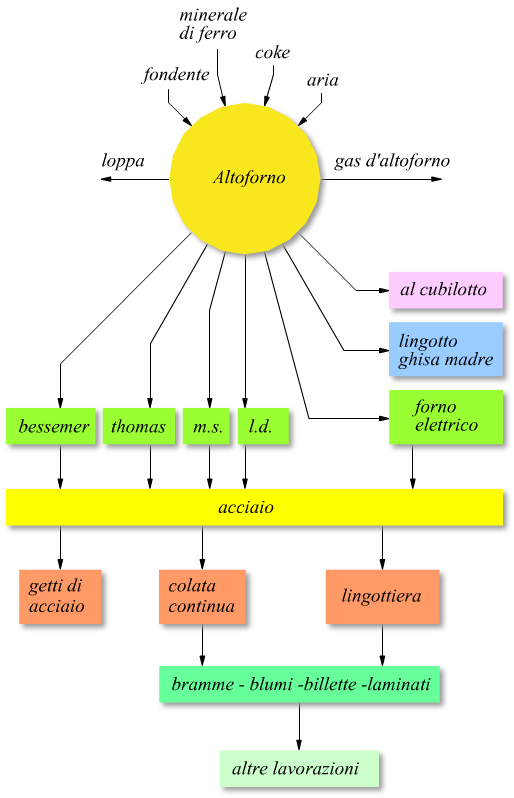

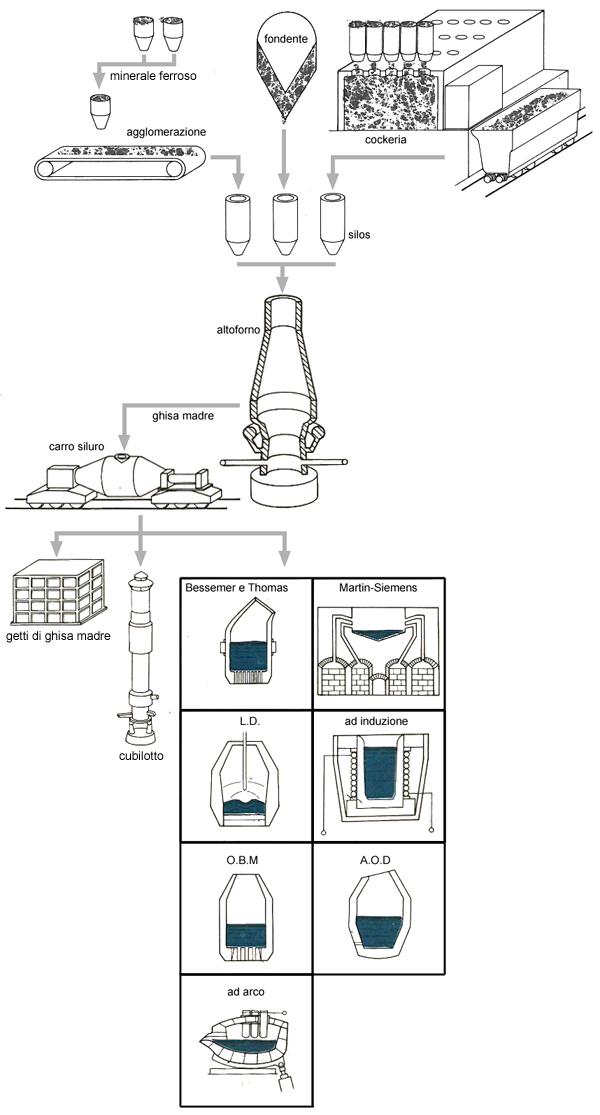

Le varie operazioni che descrivono la produzione della ghisa grezza partendo dal minerale di ferro possono essere riferite ai seguenti passaggi:

Siderurgia a ciclo integrale

Uno stabilimento siderurgico viene chiamato a ciclo integrale quando in esso viene fabbricato l’ acciaio costituito da lamiere, tondi, rotaie, profilati ecc.. partendo da materie prime : minerale di ferro carbon fossile + fondente. Le principali fasi per la produzione dell'acciaio sono illustrate nei seguenti riquadri.

bramme, blumi, billette, etc..

rotaie, laminati, lamiere, etc..

Lo schema seguente illustra le principali fasi di lavorazione di un impianto siderurgico a ciclo integrale.

Lavorazione del ferro

L'altoforno è il principale componente di un impianto siderurgico usato per la lavorazione del minerale di ferro per la produzione industriale di ghisa ed acciaio. L'uomo sfrutta il minerale di ferro estratto dalla terra per ottenere alcuni materiali che poi vengono comunemente utilizzati nella nostra società. Ma il modo in cui vengono realizzati questi prodotti è cambiato molto nel tempo. Gli altiforni a carbone venivano utilizzati già 600 anni fa nella produzione del ferro mentre in tempi più moderni si costruiscono strutture cilindriche in acciaio che raggiungono quasi 10 metri di larghezza alla base e 30 metri di altezza. Come risultato finale si ottiene materiale da fondere in lingotti e per la fabbricazione dell'acciaio, una lega di ferro che è più dura, ha maggiore resistenza alla corrosione e ha una migliore malleabilità.

Alimentazione di un altoforno

I minerali del ferro utilizzati nell'industria siderurgica si distinguono in:

- minerali che vengono introdotti direttamente nell'altoforno : magnetite ed ematite rossa;

- minerali che devono essere trasformati in ossidi prima di essere introdotti nell'altoforno: limonite e siderite.

I quattro suddetti minerali si differenziano per la percentuale teorica di ferro, per la diversa composizione chimica e per la quantità di ganga, che sarebbe il materiale di scarto non utilizzabile.

Alcuni degli elementi che accompagnano i quattro minerali del ferro sono:

- zolfo, sempre indesiderabile;

- arsenico, sempre indesiderabile;

- manganese, generalmente ben accettato;

- fosforo, che oggi non costituisce più un inconveniente grazie ai nuovi convertitori a ossigeno L.D.

| Minerali del ferro | |||||

| Minerale | Formula chimica | Massa volumica (kg/dm³) | % teorica di ferro | % media di ferro nel minerale | |

| magnetite | Fe3O 4 | 5 | 72,4 | 45-70 | È il minerale con la maggior percentua- le teorica di ferro: 72,4%. Questa per- centuale però, date le sostanze estra- nee, chiamate ganga, che accompagnano sempre il minerale in miniera, si riduce al 45-70%. |

| ematite rossa | Fe2O 3 | 5,2 | 69,9 | 45-60 | È un minerale con una percentuale teorica del 69,9% di ferro che in miniera, data la ganga che l’accompagna, risulta solo del 45-60%. E un buon minerale perché contiene poco fosforo la cui presenza renderebbe fragili le leghe ferrose che ne derivano. |

| limonite | 2Fe2O3·3H2O | 3,7 | 59,8 | 30-50 | Si tratta di un minerale con una percentuale teorica del 59,8% di ferro che, in miniera, data la ganga che l'accompagna, risulta solo del 30-50%. |

| siderite | FeCO 3 | 3,8 | 48,2 | 30-40 | Questo minerale contiene una percentuale teorica di ferro del 48,2% ma che in miniera, per la presenza della ganga, è solo del 30-40%; e pertanto, il minerale di ferro meno pregiato. |

Il minerale del ferro, così come viene estratto dalla miniera, non può alimentare l’altoforno, ma deve essere opportunamente preparato. Questa preparazione varia a seconda del tipo di minerale disponibile, della sua percentuale di ferro e degli impianti di cui è dotata l'industria che lo lavora.

Nel disegno successivo è riportato lo schema di produzione della ghisa grezza e della sua trasformazione in acciaio

Preparazione del minerale di ferro

a Frantumazione.

Con la frantumazione, effettuata per mezzo di frantoi rotativi a macina eccentrica, il minerale viene ridotto a una pezzatura di dimensioni variabili fra gli 8 e i 35mm.

b Arricchimento.

Il processo di arricchimento ha lo scopo di togliere, quanto più possibile, la ganga dal minerale. I metodi di arricchimento più diffusi avvengono per:

- separazione magnetica. Il metodo è applicabile esclusivamente alla magnetite, dato che solo questo minerale è magnetico;

- differenza di massa volumica. Dopo essere stato macinato, con appositi crivelli il minerale viene separato dalla ganga;

- separazione per galleggiamento;

- separazione per flottazione ecc.

c Calcinazione.

La calcinazione è un'operazione di dissociazione che si effettua senza l'intervento di agenti estranei al minerale e con il solo riscaldamento. Essa viene eseguita in forni a una temperatura di 200÷300 °C e si effettua generalmente:

- sulle limoniti (2Fe2O3·3H2O) di cui si provoca la separazione dell'acqua secondo la relazione:

2Fe2O3·3H2O ⟶ 2Fe2O3 + 3H2O - sulle sideriti (FeCO3) che si dissociano in ossido ferrico (FeO), liberando

anidride carbonica (CO2), secondo

la relazione:

FeCO3 ⟶ FeO + CO2

d Arrostimento Scopo dell'arrostimento è quello di tra- sformare il minerale in un materiale più trattabile nell'altoforno, oppure quello di eliminare, del tutto o in parte, elementi nocivi. L'arrostimento può essere:

- Arrostimento riducente. In un forno tubolare si carica l'ematite Fe2O3 e una piccola quantità di carbone; avviene la seguente reazione:

3Fe2O3 + CO ⟶ 2Fe3O4 + CO2

Una parte però dell'ossido magnetico Fe3O4 (magnetite) si trasforma ulteriormente nel modo seguente:

Fe3O4 + CO ⟶ 3FeO + CO2 - Arrostimento ossidante. In un forno tubolare, o a griglia, riscaldato a temperatura inferiore ai 500 °C in presenza d'aria, si caricano magnetiti; avviene la seguente reazione:

4Fe3O4+O2 ⟶ 6Fe2O3

e Agglomerazione e pellettizzazione.

I minerali in pezzatura fine provenienti dalla frantumazione o dall'arricchimento magnetico o dai parchi di omogeneizzazione ecc. non possono essere caricati direttamente nell'altoforno. Per tutti questi materiali è necessario un processo di agglomerazione oppure di pellettizzazione. Si effettua l'uno o l'altro dei due processi, a seconda delle dimensioni granulometriche dei materiali e precisamente:

- agglomerazione per le polveri di dimensioni > 0,1 mm;

- pellettizzazione per le polveri di dimensioni < 0,1 mm.

● Agglomerazione.

Il processo consiste nel mescolare il materiale ferroso fine con polvere di coke e disporlo in appositi forni a griglia, riscaldati a temperatura elevata: 1000÷1300 °C. Questo materiale cosi trattato o per incipiente fusione dei granelli di silice in esso contenuti, o per il verificarsi di una vera e propria ricristallizzazione, si trasforma in un agglomerato avente l'aspetto di una massa spugnosa.

● Pellettizzazione.

Il processo di pellettizzazione si effettua per quei fini troppo minuti per i quali l'agglomerazione è difficoltosa. Il processo consiste nel mescolare il minerale, a piccolissima granulometria, con acqua, calce e un agglomerante, di solito la bentonite, dentro tamburi rotanti nei quali si ha la formazione di pallottole sferoidali di 10÷25 mm di diametro dette dall'inglese, pellet verdi. Successivamente si provvede a un essicca- mento e cottura a 1300 °C, in forni continui a griglia tipo dwight-lloyd. Questi pellet sono il materiale ideale per gli altoforni.

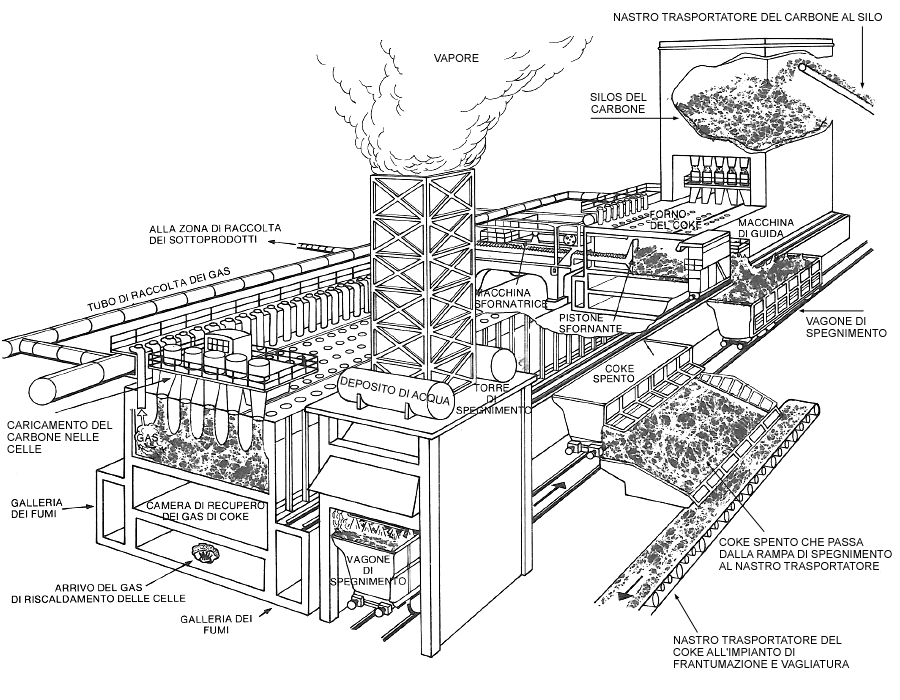

Carbon coke

Il combustibile e agente riduttore utilizzato generalmente negli altoforni è il carbone coke, o coke metallurgico, ottenuto per distillazione del carbone fossile in appositi impianti, chiamati cokerie che fanno quasi sempre parte dell'impianto siderurgico. È necessario usare nell'altoforno. il carbone coke perché il carbone fossile, così com'è estratto dalla miniera, è compatto, friabile, ricco di zolfo e di materie volatili per cui non è utilizzabile. Nel disegno seguente è rappresentato un impianto di cokeria. Esso è composto da forni costituiti da una serie di celle rivestite internamente di mattoni refrattari silicei o silico-alluminosi, disposte l'una di fianco all'altra in batteria. Le celle hanno una forma stretta e allungata; sono larghe grosso modo 0,40÷ 0,60 m, alte 4÷6 m e profonde 10 ÷ 16 m.

Il carbone fossile viene chiuso ermeticamente nelle celle che vengono riscaldate dall'esterno con le fiamme di un gas che brucia nell'intercapedine tra una cella e l'altra.

Il carbone rimane nelle celle alla temperatura di 1200÷1300 °C per un tempo di 14÷20 h, durante il quale si libera di buona parte dello zolfo e delle materie volatili e acquista quelle caratteristiche di porosità e di resistenza meccanica necessarie per il suo utilizzo nell'altoforno.

Mediamente per ogni 1000 kg di carbone fossile vengono ottenuti 300 Nm3 di gas, 700 kg di coke, 55 kg di idrocarburi pesanti e aromatici (naftalina, benzolo, catrame, acqua ammoniacale, coloranti, materie prime per l'industria farmaceutica, fertilizzanti ecc.).

Il gas è un ottimo combustibile, dato che ha un potere calorifico di 17÷21 MJ/Nm3, e dopo un'adeguata depurazione viene utilizzato nello stesso stabilimento siderurgico come combustibile per la cokeria, per i forni cowper, per la centrale termoelettrica ecc..

Il coke presenta le seguenti caratteristiche

| composizione | carbonio = 88 ÷ 92% idrogeno ≅ 0,6%, ossigeno ≅ 1,8%, zolfo ≅ 0,8% azoto≅ 0,7% ceneri=5÷10% umidità≅ 1% |

| potere calorifico | 30 MJ/kg; |

| massa volumica reale | 1,8 ÷ 2,2 kg/dm3; |

| massa volumica apparente | circa 1 kg/dm 3 (dato che la porosità o grado di vuoto è di circa il 50%) |

| resistenza alla compressione | 1400 ÷ 2000 N/m2 |

| pezzatura dopo frantumazione | 20 ÷ 60 mm. |

La funzione del coke nell’altoforno è triplice:

- come combustibile porta il forno alla temperatura necessaria per far avvenire le diverse reazioni chimiche;

- produce la riduzione dei minerali di ferro;

- effettua la carburazione del ferro.

Fondente

Al minerale del ferro e al coke immessi nell’altoforno si aggiunge del materiale, chiamato fondente, che si unisce chimicamente, a una temperatura relativamente bassa, circa 1200 °C, alla ganga del minerale e alle ceneri del coke formando delle sostanze che fondono facilmente.

Il fondente è solitamente un materiale roccioso del tipo calcareo, più raramente esso è costituito da dolomite, argilla, sabbia ecc. Per diminuire il consumo di coke nell'altoforno. l'aggiunta di questo fondente deve essere in quantità e qualità tali da dar luogo al seguente indice di basicità Ib:

$$I_b={CaO}/{SiO_2}=1,25$$

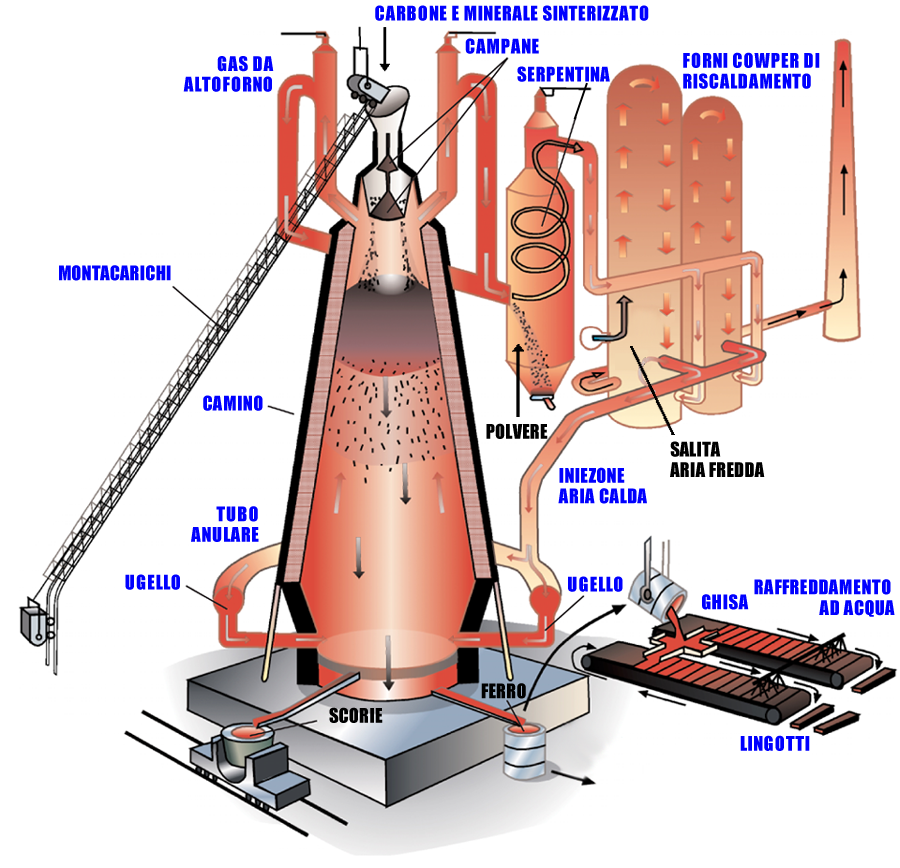

Altoforno

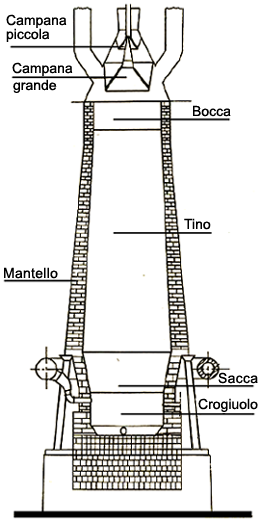

L'altoforno è un forno verticale a tino la cui forma è indicata nel disegno schematico in basso. All'esterno è avvolto da grossi lamieroni d'acciaio dolce e all'interno da uno strato dello spessore di 700÷800 mm di mattoni refrattari silico-alluminosi. L’altoforno. moderno ha dimensioni grandiose. Se infatti si considerano oltre all'altoforno vero e proprio le apparecchiature disposte sopra e si tiene conto che il basamento dell'altoforno è sopra il suolo di 7÷10 m, tutto l'insieme raggiunge un'altezza di 100 m e più. Vicino all'altoforno. sono ubicate apparecchiature accessorie di grandi proporzioni, come i forni Cowper e gli impianti di depurazione del gas di altoforno.

L'altoforno è composto, partendo dall'alto, dalle seguenti parti:

a Bocca. È la parte superiore portante gli apparecchi di carica- mento, di apertura, di chiusura e di raccolta dei fumi.

b Tino. Costituisce la parte più grande dell'altoforno ed è a forma di tronco di cono con la base maggiore in basso. L'allargamento verso il basso facilita la discesa delle cariche e tiene conto anche della loro dilatazione per l'aumentata temperatura.

c Ventre. È la parte cilindrica tra il tino e la sacca; talvolta questa parte dell'altoforno può ridursi alla semplice circonferenza di collegamento della sacca al tino.

d Sacca. È la parte conica con sezione decrescente verso il basso. Nella parte inferiore sono disposti gli ugelli per l'introduzione dell'aria calda di alimentazione dell'altoforno.

e Crogiuolo. È un cilindro costituito da blocchi carboniosi di grafite e argilla. Si trova nella parte inferiore dell'altoforno. Sul crogiuolo sono disposti, dall'alto al basso, due fori di fuoriuscita delle loppe, angolarmente distanziati a circa 1,50 m dal fondo del crogiuolo, e due fori di colata della ghisa madre, anch'essi distanziati angolarmente e disposti appena sopra il fondo del crogiuolo.

Riportiamo le principali fasi di funzionamento di un altoforno.

1 Il materiale che alimenta l'altoforno con carri su rotaie o nastri trasportatori viene immesso in appositi silos. Da questi viene estratto, pesato e, a mezzo di un vagone su rotaia, o un nastro trasportatore, sollevato sopra l'altoforno in cui viene immesso con un sistema meccanico a doppia campana, per impedire la fuoriuscita del gas prodotto nell'altoforno stesso.

2 Alcuni forni, denominati Cowper, utilizzando il gas combustibile convenientemente depurato prodotto dall'altoforno stesso, riscaldano grandi quantità d'aria a una temperatura variabile da 1000 a 1300 °C. Quest'aria, con apposite tubiere, viene immessa nella parte inferiore dell'altoforno a mezzo di turbosoffianti.

3 La ghisa madre che fuoriesce da uno dei due fori del crogiuolo dell'altoforno viene immessa, a mezzo di appositi canali, in carri-siluro rivestiti internamente di mattoni refrattari che la trasportano nell'acciaieria.

4 La loppa quando fuoriesce da uno dei due fori del crogiuolo, viene immessa, a mezzo di appositi canali, in una secchia e con questa viene portata in un reparto dove verrà rielaborata per ottenere determinati prodotti.

5 Il gas prodotto nell'altoforno viene raccolto con apposite tubature e immesso in grandi apparecchiature per depurarlo dalla polvere. Dopodiché questo gas, essendo combustibile, viene utilizzato sia per riscaldare l'aria per l'altoforno nei forni Cowper, sia per produrre vapore nella centrale termoelettrica.

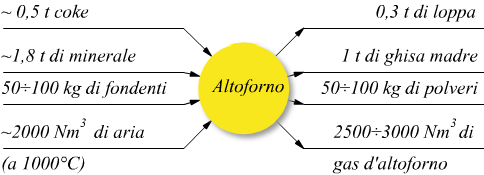

Nello schema qui sopra riportato sono riportati i valori medi di alimentazione e produzione di un altoforno per una tonnellata di ghisa prodotta.

Reazioni chimiche in un altoforno

Un altoforno è essenzialmente un impianto chimico in cui avvengono determinate reazioni; qui si riportano le principali che si possono classificare nelle seguenti tre categorie.

Riduzione del minerale di ferro

Un altoforno è essenzialmente un impianto chimico in cui avvengono determinate reazioni; qui si riportano le principali che si possono classificare nelle seguenti tre categorie.

La riduzione avviene sia per azione dell'ossido CO (riduzione indiretta), sia per azione del coke (riduzione diretta). Infatti l'ossigeno contenuto nell'aria introdotta a temperatura elevata e a pressione nell'altoforno reagisce con il coke rovente, formando dapprima anidride carbonica (CO2) e successivamente ossido di carbonio (CO) secondo le reazioni:

C + O2 ⟶ CO2;

CO2 + C ⟶ 2CO

Nella colonna di gas che sale verso l'alto si ha, pertanto, ossido di carbonio (CO) che ha la duplice funzione di ridurre il minerale e di carburare il ferro così ottenuto, secondo le seguenti reazioni:

●reazione di riduzione:

Fe2O3 + 3CO ⟶ 2Fe + 3CO2

e, se è presente della magnetite:

Fe3O4 + 4CO ⟶ 3Fe + 4CO2

● reazione di carburazione:

3Fe + 2CO ⟶ Fe3C + CO2

Non tutto l'ossido di carbonio (CO) reagisce in tal modo; una parte resterà con i fumi che escono, cioè i gas d'altoforno .

Altro ossido di carbonio si forma per riduzione diretta del minerale con il coke secondo la reazione:

Fe2O3 + 3C ⟶ 2Fe + 3CO

e, se è presente della magnetite:

Fe3O4 + 4C ⟶ 3Fe + 4CO

Contemporaneamente, altro ferro viene carburato per reazione di- retta del coke (C):

3Fe + C ⟶ Fe3C

Riduzione di altri ossidi.

Ci limitiamo a indicare le principali tre reazioni:

MnO + C ⟶ Mn + CO

SiO2 + 2C ⟶ Si + 2CO

P2O5 + 5C ⟶ P2 + 5CO

Mentre il manganese (Mn), ottenuto per riduzione del suo ossido MnO, è molto utile per la desolforazione della ghisa, il silicio (Si) e il fosforo (P) restano senza particolari reazioni nella ghisa stessa.

Desolforazione della ghisa.

L'eliminazione del dannoso zolfo è svolta dal manganese e dalla calce. Il manganese accompagna il minerale oppure è introdotto appositamente come minerale ausiliario, mentre la calce proviene dalla dissociazione del calcare che accompagna il minerale, oppure è introdotta appositamente con il fondente. Il manganese e la calce reagiscono nel modo seguente:

FeS + Mn ⟶ MnS + Fe

MnS + CaO + C ⟶ CaS + Mn + CO

Come si vede dalle precedenti relazioni,il manganese reagisce con il sol- furo FeS, quindi nella seconda reazione si riforma, rientrando nuovamente in ciclo. Il composto CaS assieme a una parte del solfuro MnS va nelle loppe.

I sottoprodotti dell’altoforno

L'altoforno ha come scopo la produzione della ghisa madre ma produce anche due sottoprodotti: il gas povero (o gas d'altoforno) e le loppe (o scorie) d'altoforno Si tratta di un gas combustibile e di un materiale entrambi relativamente poveri, ma le grandissime quantità prodotte inducono al loro recupero e utilizzo. II gas povero viene prodotto nella quantità seguente: 2500÷3500 Nm3 per ogni tonnellata di ghisa madre, cor- rispondenti a 5÷7 Nm3 per ogni kilogrammo di coke introdotto nell'altoforno.

In passato questo gas veniva disperso nell'aria; oggigiorno si preferisce raccoglierlo sia per motivi ecologici, sia perché, sebbene abbia un potere calorifico modesto (3,4÷4,1 MJ/Nm3), la grande quantità prodotta ne rende conveniente l'utilizzazione. Il potere calorifico del gas è dovuto quasi interamente all'ossido di carbonio presente nella quantità del 26%. Le loppe, per la diversa massa volumica, si separano dalla ghisa madre nel crogiuolo. Esse sono costituite da silice, calce, allumina, magnesia, anidride fosforica, ossido di ferro ecc. Le loppe vengono prodotte nella quantità seguente: 0,3 t (circa) per ogni tonnellata di ghisa madre prodotta. All'uscita dall'altoforno le loppe vengono trasformate in granuli investendole con un forte getto d'acqua; successivamente vengono inviate nelle fabbriche di cemento dove, macinate e mescolate a un'opportuna quantità di gesso, formano il cosiddetto cemento d'altoforno o cemento Portland.

Forni Cowper

Il gas povero prima di essere utilizzato deve essere depurato perché ogni metro cubo contiene 20÷30 g di polvere costituita da coke e minerale di ferro. La depurazione viene spinta sino a ridurre la polvere nel gas a 0,005÷0,01 g per ogni metro cubo; l'operazione si effettua con:

● un depuratore a ciclone,

● un depuratore a umido,

● due o tre depuratori elettrostatici.

Per ogni altoforno funzionano tre o quattro forni Cowper. Si tratta di grandi forni cilindrici dall'altezza variabile fra i 30 e i 60 m e dal diametro esterno fra 4 e 12 m. Sono rivestiti all'esterno con grosse lamiere e internamente di mattoni refrattari; sono chiusi inferiormente da un basamento di calcestruzzo e superiormente da una calotta sferica. Gran parte dell'interno del forno Cowper è occupata da una pila di mattoni refrattari forati, disposti e sagomati in modo da presentare numerosi canali verticali aperti sia in alto che in basso, ma separati da una camera verticale con un muro. Nel Cowper si alternano una fase di riscaldamento e una di raffreddamento

Normalmente il tempo della marcia di riscaldamento è pari al doppio del tempo di marcia di raffreddamento; pertanto l'impianto dei forni Cowper deve essere costituito da almeno tre forni. I vantaggi del preriscaldo dell'aria sono:

- diminuzione del consumo del carbone coke;

- aumento della produzione giornaliera di ghisa madre;

- aumento della temperatura in tutto l'altoforno che ne facilita la condotta;

- possibilità di aumentare l'indice di basicità Ib.

edutecnica

edutecnica